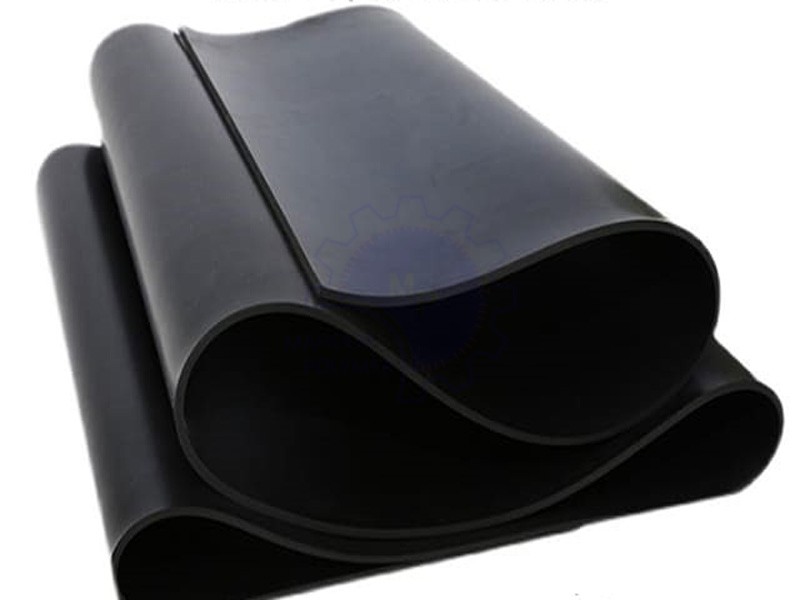

پروسه تولید ورقهای لاستیکی چهار روش اصلی دارد که به توضیح آنها میپردازیم.

روشهای ساخت ورقهای لاستیکی

- قالبگیری

- اکستروژن

- غوطهوری لاتکس

- تقویم

در ادامه هر روش را به اختصار توصیف خواهیم کرد.

قالبگیری ورقهای لاستیکی

قالبگیری فرآیندی است که با استفاده از قالب یک ترکیب را به شکلی خاص در میآورد. این روش معمولاً ارزانتر برای محصولات پیچیدهتر است. از آنجایی که میتوان فیلمهای کوچکتری تهیه کرد و محصولات را میتوان به سفارش ساخت، این امر هزینههای کلی کالاهای لاستیکی گرانقیمت را کاهش میدهد. با این وجود، به اندازه روش اکستروژن محبوب نیست.

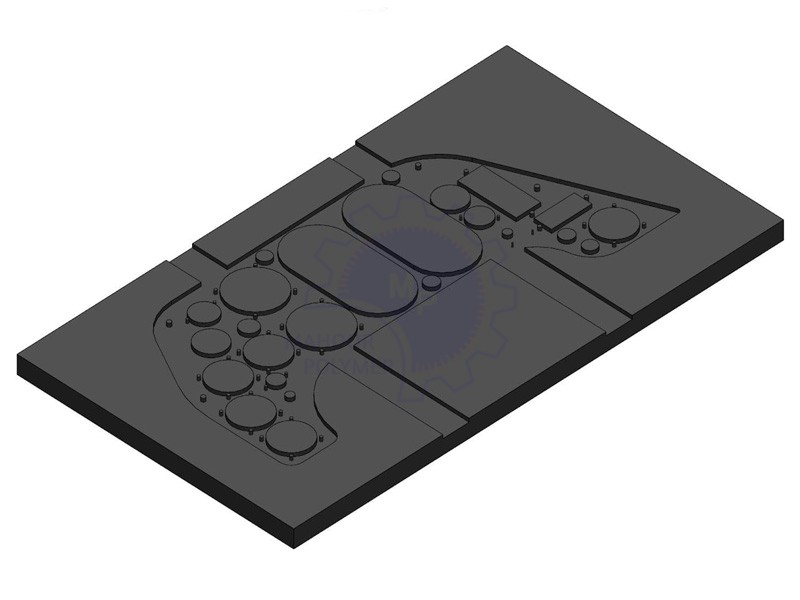

قالبگیری از سه فرآیند اصلی تولید تشکیل شده است: قالبگیری فشاری، قالبگیری انتقالی و قالبگیری تزریقی. قالبگیری فشاری قدیمیترین و کم هزینهترین روش است. با قالبگیری فشاری، یک ترکیب لاستیکی به شکل خالی (تکهای از لاستیک) ساخته میشود. سپس قسمت خالی در یک حفره قالب قرار میگیرد تا شکل بگیرد. زمان حرارت آهسته است، که منجر به زمان پخت طولانی میشود. گرمایش میتواند از سه دقیقه برای دیوارهای نازک تا چند ساعت برای دیوارهای ضخیم متفاوت باشد.

از مزایای این روش میتوان به مناسب بودن برای ترکیبات لاستیکی با سطح وسیع و در نتیجه قابلیت استفاده برای ترکیبات لاستیکی با ویسکوزیته بالا و خواص جریان ضعیف اشاره کرد. از جنبه منفی، این فرآیند با نرخ تولید پایین زمان بر است. فرآیند قالبگیری فشرده در ساخت محصولاتی مانند حلقههای O، مهر و موم، مچ بندهای سیلیکونی و عایقهای الکتریکی استفاده میشود.

قالبگیری انتقالی یک پیشرفت طبیعی در توسعه برای کاهش مضرات قالبگیری فشاری است. این فرآیند با قرار دادن یک لایه خالی در محفظه شروع میشود، که سپس در چندین حفره توزیع میشود. در این مرحله اولیه، پیش گرمایش در داخل لاستیک صورت میگیرد و لاستیک را مجبور میکند از طریق کانالها جریان یابد. این پیش گرم کردن زمان پخت را کاهش میدهد و به لاستیک اجازه میدهد راحتتر جریان یابد و حفرههای قالب را به طور موثر و مناسب پر کند. با این حال، قالبها حتی گرانتر و پیچیدهتر هستند.

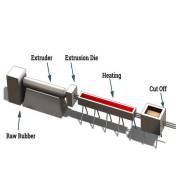

اکستروژن ورقهای لاستیکی

اکستروژن با قرار دادن یک ترکیب ولکان نشده در یک اکسترودر شروع میشود. هنگامی که داخل اکسترودر قرار میگیرد، به سمت رنگ منتقل میشود، که یک ابزار تولید تخصصی است که برای قالبگیری لاستیک استفاده میشود. هنگامی که ترکیب به رنگ میرسد، فشار حاصل از فرآیند آن را از طریق دهانه اکسترودر مجبور میکند. سپس، محصول اکسترود شده باید ولکانیزه شود تا بتوان آن را قابل استفاده دانست. بسیار مهم است که به یاد داشته باشید که هر ترکیب لاستیکی باید دارای یک «بسته درمانی» باشد که از قبل قبل از ولکانیزاسیون مخلوط شده است. در طول فرآیند ولکانیزاسیون، لاستیک ممکن است متورم یا منقبض شود، پس از ولکانیزاسیون، طول اکستروژن لاستیک نیز میتواند تحت تاثیر قرار گیرد. تولید اکستروژن این شایستگی را دارد که میتواند محصولاتی با هزینه تولید کمتر و در حجم بالا تولید کند.

فرو بردن لاتکس ورقهای لاستیکی

غوطهوری لاتکس زمانی اتفاق میافتد که قالبهای جدار نازک در ترکیبات لاتکس فرو رفته و سپس به آرامی برداشته شوند. ضخامت محصول غوطهور شده را میتوان به راحتی با فرو بردن مجدد محصول در ترکیب لاتکس افزایش داد. پس از انجام فرآیند غوطهوری، نتیجه نهایی با ولکانیزاسیون به پایان میرسد. بسته به محصول نهایی غوطهور، ممکن است به درمانهای پس از آن نیز نیاز باشد. یک روش غوطهوری اختصاصی برای دستیابی به محصول کلی بهینه ممکن است انجام شود تا محصول نهایی مورد نیاز تولید شود. مزیت اصلی قالبگیری غوطهور شامل توانایی فرو بردن محصولات لاتکس با دیوارههای نازکتر و ایجاد اشکال پیچیده نسبت به اکستروژن است. برخی از محصولات شناخته شده قالبگیری غوطهور عبارتند از: دستگیره، دستکش لاستیکی، بادکنک، مثانه، لوله.

کلندرینگ ورقهای لاستیکی

آخرین پرطرفدارترین فرآیند تولید تقویمسازی نام دارد که با فشار دادن مواد نرم شده به مرکز غلتکهای ضد چرخش کار میکند. غلتکها مواد را فشرده میکنند و بنابراین ضخامت کلی محصول با فاصله بین سیلندرها تعیین میشود که ممکن است برای ضخامتهای مختلف محصول تنظیم شود. هنگامی که مواد از غلتکهای خنک کننده عبور میکنند، ولکانیزه میشوند. برخی از مزیتهای تقویم شامل کنترل ضخامت محصول و توانایی تولید قطعات نازکتر و گستردهتر از اکستروژن فرآیندی است. هر فرآیندی که باشد، تقویم در مقایسه با سایر فرآیندها هزینههای عملیاتی بالایی دارد.

اتصال ورق لاستیکی

ورقهای لاستیکی را میتوان به عنوان یک استوانه برای تولید آستینهای محافظ به هم وصل کرد یا به طول برش داد یا در یک پروفیل مخروطی وصل کرد تا محصولاتی برای صنایع دریایی مانند چکمههای دکلی تولید کند. دو روش استفاده میشود: چسباندن یا نه. اولین چیزی که میتوان گفت این است که چسبهای بسیار خوبی در دسترس هستند و هم به لاستیک-لاستیک و هم به برخی مواد دیگر چسبندگی قوی دارند. سوال این است که چرا به جای چسباندن یک مفصل به ولکانیزه کردن آن فکر میکنید؟ پاسخ در محیط همراه با کاربردها نهفته است. اتصالات چسب در واقع فشارها و دماهای تهاجمی را تحمل نمیکنند. آنها در تماس با مواد شیمیایی خاص شکسته میشوند و همیشه ضد آب نیستند. مفاصل ولکانیزه میتوانند زیبایی ظاهری بهتری ارائه دهند.

چگونه میتوان یک مفصل ولکانیزه تشکیل داد؟

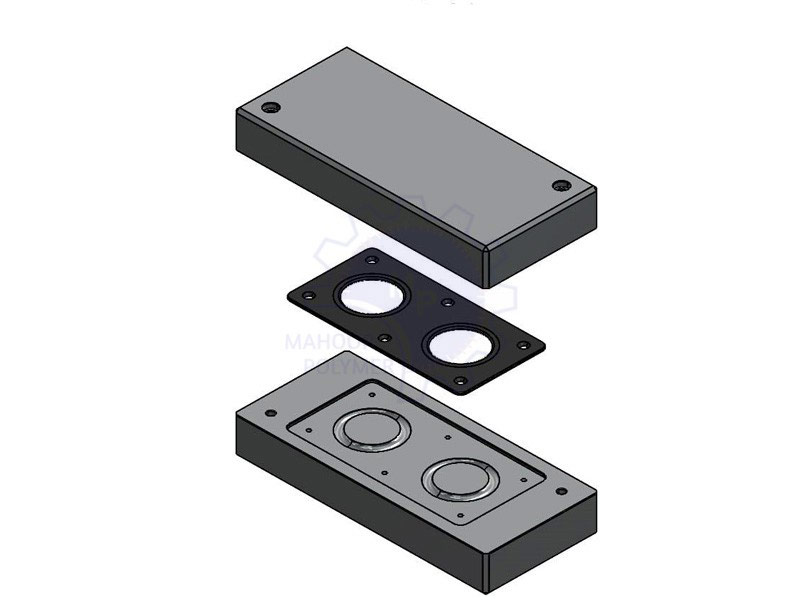

در مرحله اول، نیاز به برش پروفیل مواد لاستیکی وجود دارد تا محکمترین پیوند ایجاد شود، یک برش مستقیم عمود بر سطح ممکن است به این هدف نرسد. موثرترین راه حل ممکن است ایجاد یک مفصل دم کبوتر باشد. در مرحله بعد، مواد باید آماده شوند، این معمولاً شامل یک آمادهسازی مکانیکی مانند لاستیک صاف کننده در تهیه اتصال است.

در آمادهسازی برای ولکانیزاسیون، سپس یک ترکیب مایع به مفصل اضافه میشود که برای اتصال نیز آماده میشود. سپس به یک قالب کامل یا یک جیگ برای نگه داشتن دو قسمت در موقعیت در هنگام ولکانیزه کردن نیاز است. اگر این یک اتصال پیچیده یا اکستروژن پروفیلی باشد، اتصال را تحت فشار و حرارت قرار میدهند تا لاستیک سخت شود و با ولکانیزه کردن یک پیوند شیمیایی ایجاد میکند. این روش نسبت به زمانی که از یک چسب به تنهایی استفاده میشود، نوع متفاوتی از اتصال را ایجاد میکند. برای تعیین نوع پیوند مورد نیاز باید کاربرد آن مشخص باشد. این روش چسبندگی خوبی ایجاد میکند، اما نمیتواند یک تلورانس محکم ابعادی را در ابعاد نهایی مانند یک محصول کاملاً قالبگیری شده ارائه دهد. این باعث صرفه جویی در هزینهها وش زمان میشود، بسته به مقادیر مربوطه و محصول.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.