در این مقاله به بررسی انواع لاستیک کلروپرن و مشخصاتی که دارند میپردازیم.

انواع لاستیک کلروپرن

انواع لاستیک کلروپرن عبارتند از:

- لاستیک کلروپرن (نئوپرن) (CR)

- لاستیک پلی ایزوپرن (IR)

- لاستیک اتیلن پروپیلن (EPM, EPDM)

- لاستیک سیلیکونی

- لاستیک پلی اورتان

- الاستومرهای ترموپلاستیک (TPE)

در ادامه هر یک از موارد فوق را بررسی خواهیم کرد.

1. لاستیک کلروپرن (نئوپرن) (CR)

نئوپرن پلیمری از کلروپرن است که از پلیمریزاسیون امولسیونی تولید میشود. وجود کلر در زنجیره پلیمری باعث بهبود مقاومت در برابر اکسیداسیون، ازن و روغن میشود.

با این حال، آنها گرانتر از لاستیک طبیعی هستند و عملکرد ضعیفی در دمای پایین دارند.

2. لاستیک پلی ایزوپرن (IR)

لاستیکهای ایزوپرن لاستیکهای همه منظورهای هستند که از پلیمریزاسیون مونومرهای ایزوپرن ایجاد میشوند.

زنجیره پلیمری شبیه به لاستیک طبیعی است. از آنجایی که IR در یک محیط کنترل شده سنتز میشود، از نظر شیمیایی خالصتر از لاستیک طبیعی با ویژگیهای مشابه یا برتر است.

3. لاستیک اتیلن پروپیلن (EPM, EPDM)

این لاستیکها محصولات کوپلیمریزاسیون اتیلن و پروپیلن هستند.

در ابتدا فقط اتیلن و پروپیلن کوپلیمریزه میشوند که منجر به تشکیل یک ترکیب لاستیکی میشود که فقط با پراکسید میتواند پخت شود.

افزودن دین پلیمر را قادر میسازد تا با گوگرد قابل درمان باشد.

ویژگیهای اصلی مطلوب EPM/EPDM مقاومت در برابر هوا، خواص عایق و دی الکتریک خوب، خواص مکانیکی عالی در دماهای بالا و پایین و مقاومت شیمیایی است.

4. لاستیک سیلیکونی

این پلیمرها به جای داشتن ستون فقرات کربنی، دارای زنجیره سیلیکون-اکسیژن با گروههای متیل، وینیل و فنیل هستند.

لاستیکهای سیلیکونی مقاومت خوبی در برابر اکسیژن، ازن، گرما، نور و رطوبت دارند.

5. لاستیک پلی اورتان

الاستومر پلی اورتان از واکنش پلی اتر یا پلی استر گلیکول با دی ایزوسیاناتها و مواد شفابخش تهیه میشود. مراکز تولیدی لاستیک صنعتی آنها را به گونهای فرموله میکنند که درجات سختی متفاوتی با مقاومت کششی و سایش خوبی داشته باشند.

6. الاستومرهای ترموپلاستیک (TPE)

الاستومرهای ترموپلاستیک مواد پلیمری با ویژگیهای لاستیک گرماسخت ولکانیزه و ترموپلاستیک هستند.

سه ویژگی اساسی TPE عبارتند از: قابلیت کشیده شدن و بازگشت به شکل اولیه، توانایی پردازش در دمای بالا و عدم وجود خزش پس از نصب.

کیفیت منحصر به فرد TPE، بر خلاف لاستیک ولکانیزه، توانایی آن برای پردازش، شکل دادن، شکل گیری و بازیافت برای پردازش مجدد است که آن را دوستدار محیط زیست میکند.

![]()

فرآیند تولید لاستیک اکسترود شده

ساخت لاستیک اکسترود شده یک فرآیند بسیار پیچیده است. فرآیندها را میتوان به دو دسته تقسیم کرد: تولید لاستیک خام و فرآیندهای پایین دستی که عمدتاً شامل ترکیب، شکل دهی (اکستروژن) و پخت هستند.

تولید لاستیک خام، ترکیبات گازی یا مایع مبتنی بر نفت را به پلیمر تبدیل میکند.

این فرآیند معمولا در پتروشیمیها انجام میشود. بقیه در کارخانه تولید لاستیک انجام میشود، جایی که لاستیک خام و سایر مواد با هم ترکیب شده و محصول نهایی را ایجاد میکنند.

تولید لاستیک خام

لاستیکها از پلیمریزاسیون ترکیبات آلی به زنجیرههای بلند و اتصال عرضی آنها به آنها برای ایجاد ساختار الاستومری ساخته میشوند. پلیمریزاسیون با پلیمریزاسیون مرحلهای رشد یا پلیمریزاسیون با رشد زنجیرهای حاصل میشود.

پلیمریزاسیون مرحلهای رشد یا پلیمریزاسیون چند افزودنی یک مکانیسم واکنشی است که شامل یک مونومر با حداقل دو مکان فعال یا گروه عاملی است که میتواند با مونومرهای دیگر متصل شود و یک الیگومر را تشکیل دهد.

الیگومرها به هم میپیوندند تا زنجیرههای طولانیتری تشکیل دهند تا زمانی که پلیمر تشکیل شود.

پلیمریزاسیون با افزودن مونومرهایی با تنها یک گروه عاملی کنترل میشود که محل فعال الیگومر را مصرف میکند.

این فرآیند به دلیل سادگی یکی از اولین روشهای پلیمریزاسیون بود. الاستومرهای محبوب تولید شده از طریق پلیمریزاسیون مرحلهای، پلی سیلوکسان (سیلیکون) و پلی اورتان هستند.

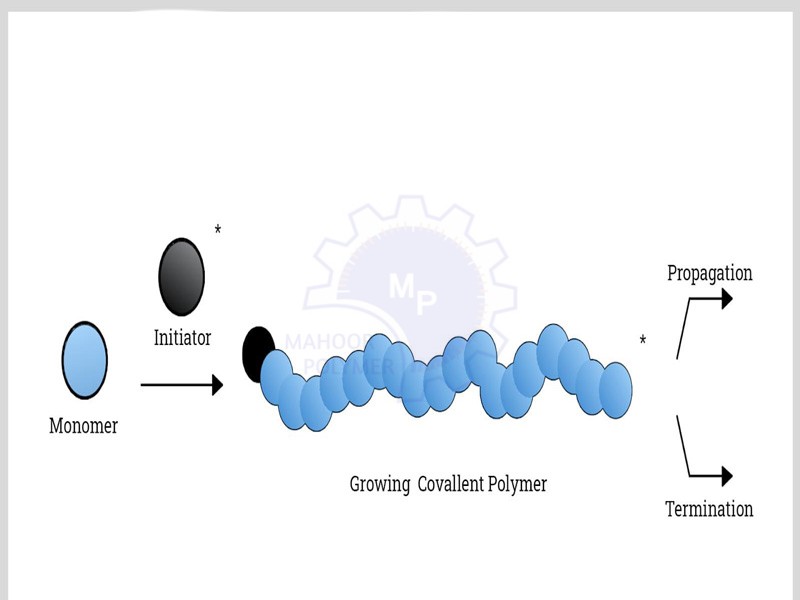

پلیمریزاسیون با رشد زنجیرهای یا پلیمریزاسیون زنجیرهای شامل افزودن مداوم مونومرها در یک زمان به یک زنجیره در حال رشد است که توسط برخی گونههای فعال یا واسطهها آغاز میشود.

این گونههای واکنشپذیر واکنش را با باز کردن پیوند یک مونومر آغاز میکنند که به محلی فعال برای اتصال با مونومرهای دیگر تبدیل میشود. آنها میتوانند رادیکالهای آزاد، کاتیون ها، آنیونها یا کاتالیزورهای آلی فلزی باشند.

زنجیره پلیمری از طریق انتشار زنجیره رشد میکند، جایی که مونومرهای تازه اضافه شده به زنجیره یکی از پیوندهای آن را باز میکنند که به یک مکان فعال تبدیل میشود. انتشار زنجیره زمانی پایان مییابد که یک زنجیره به زنجیره دیگر یا با یک عامل پایان دهنده متصل شود.

این به عنوان خاتمه زنجیرهای شناخته میشود.

نوع دیگری از واکنش که به عنوان انتقال زنجیرهای شناخته میشود، برای کنترل میانگین وزن مولکولی پلیمر استفاده میشود.

ترکیبات آلی معمولی که برای تولید لاستیک سنتز شده از طریق پلیمریزاسیون زنجیرهای استفاده میشوند، بوتادین، ایزوپرن و کلروپرن هستند.

جدا از ایجاد هموپلیمرها (پلیمری که فقط از یک مونومر تشکیل شده است)، کوپلیمرها نیز میتوانند سنتز شوند. کوپلیمرهای معروف استایرن-بوتادین (SBR)، نیتریل بوتادین (NBR) و مونومر اتیلن پروپیلن دی ان (EPDM) هستند.

ترکیبات شیمیایی و لاستیک

ترکیب کردن فرآیند فرمولاسیونی است که در آن مواد شیمیایی خاصی به لاستیک خام اضافه میشود تا خواص مکانیکی و شیمیایی نهایی آن را اصلاح کنند، هزینه آن را کاهش دهند و به فرآیندپذیری و ولکانیزه شدن آن کمک کنند.

ترکیب، خواص لاستیک را برای برآورده کردن الزامات کاربرد مورد نظر بهینه میکند. جدا از لاستیک خام (طبیعی یا مصنوعی)، ترکیبات معمولی ترکیب عبارتند از:

سیستمهای پرکننده

سیستمهای پرکننده شامل کربن سیاه، خاک رس، سیلیس و کربنات کلسیم هستند که برای تقویت ساختار الاستومری به منظور تامین استحکام کششی موردنیاز و مقاومت ضربهای و سایشی به آن اضافه میشوند.

کربن سیاه پرمصرفترین پرکننده تقویت کننده است که از احتراق ناقص ترکیبات سنگین نفتی مانند روغن و قطران تولید میشود. انواع مختلفی از کربن سیاه وجود دارد، از جمله کوره سوپر سایش (SAF)، کوره با ساییدگی بالا (HAF)، کوره اکسترود سریع (FEF) و کوره نیمه تقویت کننده (SRF).

کربن سیاه با درهم تنیدگی مولکولهای الاستومری روی سطح متخلخل پرکننده، الاستومر را تقویت میکند. رسوب ذرات کربن سیاه در ماتریس الاستومری یک کامپوزیت با خواص مکانیکی بهبود یافته ایجاد میکند.

پرکنندههای غیر کربنی مانند سیلیس، خاک رس و کربنات کلسیم برای بهبود استحکام پارگی، کاهش تجمع گرما و ایجاد چسبندگی ترکیبی بهتر برای محصولات چند جزئی اضافه میشوند.

این پرکنندهها در مقایسه با کربن سیاه به خوبی با الاستومرها متصل نمیشوند و در نتیجه سطح تقویت کمتری ایجاد میکنند، مشکلی که با افزودن یک جفت کننده سیلان حل میشود.

سیستم های تثبیت کننده

سیستمهای تثبیت کننده شامل آنتی اکسیدانها و آنتی اوزونها هستند که برای جلوگیری از تخریب لاستیک اضافه میشوند.

پلیمرها، به ویژه الاستومرها، به دلیل وجود پیوندهای دوگانه کربن به کربن که به راحتی میتوانند توسط اکسیژن در حضور نور ماوراء بنفش شکسته شده و به آن متصل شوند، تمایل به تخریب دارند (واکنش فتوشیمیایی).

نتیجه شکسته شدن زنجیره پلیمری و کاهش چگالی اتصال عرضی الاستومر است.

یک زنجیره پلیمری شکسته الاستومر را نرم میکند که مقاومت سایشی آن را کاهش میدهد، در حالی که کاهش اتصال عرضی خاصیت ارتجاعی لاستیک را کاهش میدهد و آن را سفت و مستعد شکست خستگی میکند.

افزودن تثبیتکنندهها با از بین بردن رادیکالهای آزاد که میتوانند پیوندهای زنجیره پلیمری را بشکنند، سرعت اکسیداسیون را محدود میکند و از ترکیباتی مانند پراکسیدها و هیدروپراکسیدها از تولید بیشتر رادیکالهای آزاد با تجزیه آنها جلوگیری میکند.

آنتی اکسیدانهای رایج فسفیت ها، فنلها و هیدروکینونها هستند.

برای آنتی اوزونانت، PPDها یا پارافنیلن دی آمینها تنها کلاسهایی هستند که به دلیل قدرت و توانایی آنها در بهبود خستگی و مقاومت حرارتی لاستیک به مقدار قابل توجهی استفاده میشوند.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.