عوامل پخت یا مواد ولکانیز کننده عبارتند از گوگرد، پراکسیدها، شتاب دهندهها، فعال کنندهها و کند کنندهها. فرآیند ولکانیزاسیون جایی است که الاستومرها با سیستمی از ترکیبات واکنش میدهند که پیوندهای عرضی را بین زنجیرههای الاستومری وارد میکند.

اغلب با سیستمهای گوگردی که رایجترین روش هستند، همراه است.

سیستمهای پخت گوگرد از سه جزء اصلی تشکیل شده است: عامل ولکانیزاسیون (گوگرد)، شتاب دهندهها و فعال کنندهها. شتاب دهندهها به عنوان کاتالیزور عمل میکنند که با افزایش سرعت فرآیند اتصال متقابل و در نتیجه زمان پخت سریعتر و دمای واکنش پایینتر، فرآیند ولکانیزاسیون را ارتقا میدهند. شتاب دهندهها درجه اتصال عرضی را افزایش میدهند و در نتیجه ماتریس لاستیکی با خواص مکانیکی بهتر ایجاد میشود.

هر نوع شتاب دهنده از طریق مکانیسمهای واکنش متفاوتی کار میکند. شتاب دهندههای رایج بنزوتیازول ها، تیوکارباماتها و آمینها هستند.

فعال کنندهها استفاده کارآمد از گوگرد را برای افزایش چگالی پیوندهای متقابل امکانپذیر میکنند.

رایجترین فعال کننده اکسید روی ترکیب شده با اسید استئاریک است. روی، در مقایسه با سایر اکسیدهای فلزی، برای تشکیل مواد واسطه سولفوره مناسب است.

افزودن مواد ولکانیزه کننده، شتاب دهندهها و فعال کنندهها به الاستومر، آن را برای پخت آماده میکند که میتواند در طول پردازش زودرس رخ دهد و تشکیل آن را سختتر کند.

ولکانیزه شدن زودرس را سوزاننده مینامند. کند کنندهها یا بازدارندهها برای جلوگیری از سوزاندن بدون تأثیر بر سرعت ولکانیزاسیون اضافه میشوند. محبوبترین کند کننده لاستیک سیکلوهگزیل و تیوفتالیمید (CTP) است که به سادگی PVI یا بازدارنده پیش از ولکانیزاسیون نامیده میشود.

ترکیبات ویژه

رنگها، روغنهای فرآیند، رزینها و الیاف مواد خاصی هستند که برای دادن خواص خاص به لاستیک استفاده میشوند.

رنگها و رنگدانهها توسط ترکیبات مختلفی مانند سیلیس و دی اکسید تیتانیوم پشتیبانی میشوند. لاستیک معمولاً به دلیل افزودن کربن سیاه سیاه است.

روغنهای فرآیندی برای بهبود فرآیند پذیری لاستیک اضافه میشوند. آنها میتوانند پارافینیک، نفتنیک و معطر باشند. روغنهای فرآیندی همچنین به عنوان یک افزایش دهنده برای کاهش هزینههای لاستیک عمل میکنند. نوع فرآیند باید با الاستومر سازگار باشد تا از مهاجرت آن به خارج از ترکیب جلوگیری شود.

رزینها و الیاف برای بهبود خواص مکانیکی لاستیک اضافه میشود. رزینهای هیدروکربنی هنگام گرم شدن برای دستیابی به جریان بهتر، ویسکوزیته ترکیب را افزایش میدهند، در حالی که الیاف استحکام کششی و مقاومت برش خوردگی را افزایش میدهند.

جویدن، مستربچینگ و اختلاط نهایی

جویدن با ترکیب ادغام میشود که در آن زنجیره پلیمری تحت نیروهای برشی بالایی قرار میگیرد که به صورت مکانیکی مولکول را برای ایجاد زنجیرههای کوچکتر تجزیه میکند.

این باعث میشود که پلیمر نسبت به ترکیبات ترکیبپذیر باشد. همه پلیمرها به جویدن نیاز ندارند، به ویژه برای آنهایی که دارای شیمی یکنواخت و پایداری بالا هستند.

افزودن نرم کنندههای شیمیایی یا پپتایزر فرآیند جویدن را با استفاده به عنوان کاتالیزور اکسیداسیون بهبود میبخشد. آنها با حذف رادیکالهای آزاد تشکیل شده در طول اختلاط از ترکیب مجدد زنجیرههای پلیمری شکسته جلوگیری میکنند.

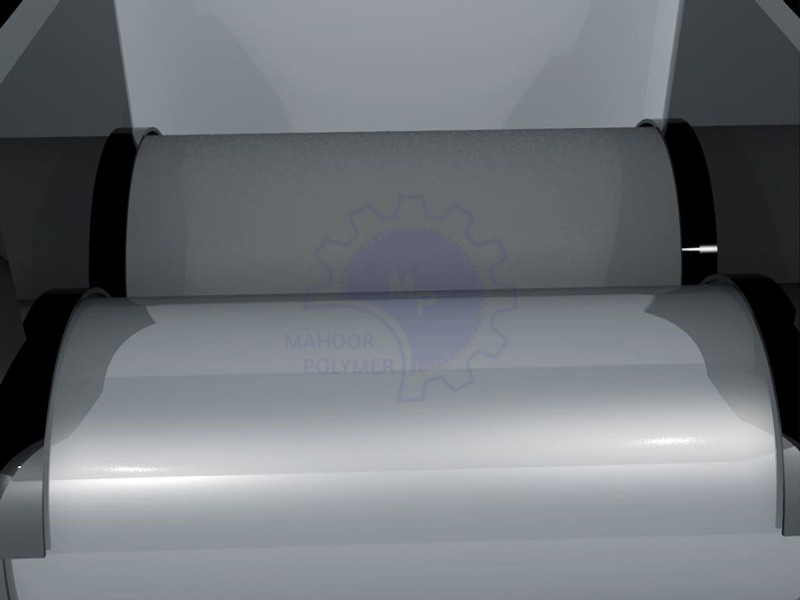

جویدن معمولاً در آسیابهای رول باز یا میکسرهای داخلی انجام میشود. آسیابهای باز شامل دو غلتک هستند که برای کنترل دما گرم میشوند. ترکیب لاستیکی هنگام عبور از فاصله ثابت بین غلتکها بریده میشود.

میکسرهای داخلی میکسرهایی با برش بالا هستند که میتوانند از نوع روتور مماسی یا روتور درهم تنیده باشند. طراحی روتور مماسی، لاستیک را بین فاصله روتور و دیوارهها یا قسمتهای استاتور میکسر برش میدهد. طراحی روتور درهم تنیده با برخورد لاستیک بین دو روتور برش را انجام میدهد.

مستربچینگ به معنای افزودن ترکیبات ترکیبی به پلیمر جویده شده به جز سیستم ولکانیزاسیون است.

مستربچینگ میتواند به دلیل گرمای ایجاد شده در اثر اختلاط باعث ولکانیزاسیون زودرس شود. مستربچینگ، ترکیب لاستیک را همگن میکند تا حداکثر پراکندگی کربن سیاه و ویسکوزیته نهایی را به دست آورد.

اختلاط نهایی شامل افزودن سیستم ولکانیزه میشود. اختلاط نهایی معمولاً روی میکسرهای جداگانه که با سرعت کمتری کار میکنند انجام میشود. توزیع مورد نیاز مخلوط نهایی باید قبل از ولکانیزاسیون زودرس حاصل شود.

پس از اختلاط، مخلوط نهایی سرد شده و به شکل صفحات یا عدلهایی در میآید که برای عملیات شکلدهی بعدی آماده میشوند.

فرآیند اکستروژن لاستیک

در بیشتر سیستمهای تولیدی، محصول فرآیندهای جویدن و اختلاط مستقیماً به یک ماشین اکستروژن با یک پیچ یا پیچ دوقلو میرود که ترکیب لاستیکی را بیشتر مخلوط میکند، آن را فشرده میکند و آن را مجبور میکند تا در برابر قالب جریان یابد.

قالب دارای مقطعی از یک قطعه مهندسی شده است که با توجه به ابعاد محصول نهایی آسیاب میشود و در صورت تغییر ابعاد پس از تورم قالب و ولکانیزه شدن، جبران اضافه میشود.

ژاکتهای بخار، ژاکتهای آب یا بخاریهای برقی در امتداد بشکهها (محفظههای پیچ) که دمای اکسترودر را کنترل میکنند، ردیابی میشوند.

سایر پیکربندیهای ماشینهای اکستروژن فرآیندهای ترکیب، جویدن و اختلاط را با هم ترکیب میکنند. برای این نوع ماشینها، اکسترودر از عناصر پیچی با پروفیلهای مختلف استفاده میکند.

یک مجموعه از عناصر پیچ برای جویدن (خمیر دادن) است در حالی که دیگری برای مخلوط کردن است که آخرین مورد برای فشردهسازی است. سپس اکسترود از یک بخاری یا کوره عبور میکند تا فرآیند ولکانیزاسیون را آغاز کند.

فرآیند پخت لاستیک

همانطور که قبلا ذکر شد، پخت یا ولکانیزاسیون فرآیند ایجاد پیوندهای عرضی بین زنجیرههای الاستومری است. این امر لاستیک را پایدارتر میکند و آن را قادر میسازد در برابر اثرات گرما، سرما و حلالها مقاومت کند. پخت اصطلاح کلی است که برای فرآیند اتصال متقابل استفاده میشود،

در حالی که ولکانیزاسیون در اصل اصطلاحی برای پخت لاستیک با گوگرد بود. اولین عامل پخت مورد استفاده برای اتصال عرضی لاستیک طبیعی یا لاتکس گوگرد بود.

امروزه در سایر فرآیندهای پخت از گوگرد به عنوان سیستم پخت اصلی استفاده نمیشود. در این فرآیندهای پخت از عواملی مانند پراکسیدها و به ندرت از فنلها و اکسیدهای فلزی استفاده میشود.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.