ولکانیزاسیون چه زمانی اتفاق میافتد ؟

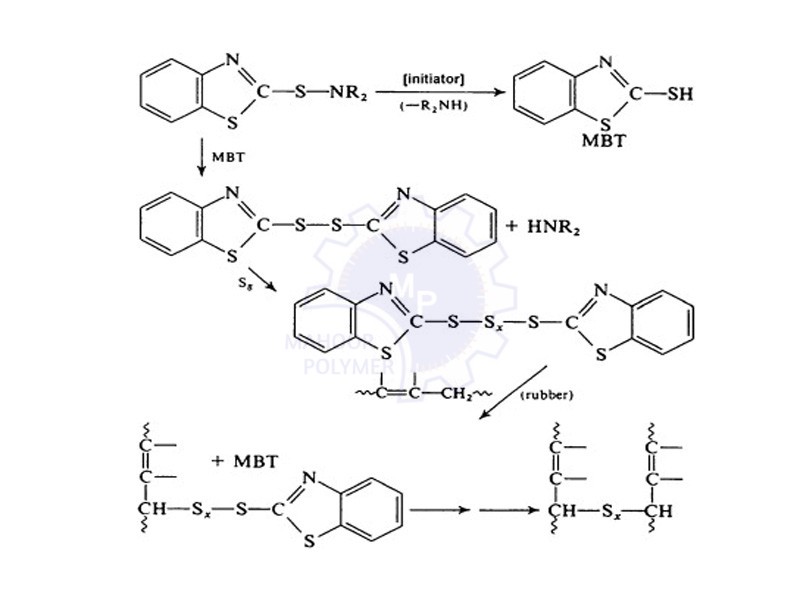

ولکانیزاسیون زمانی اتفاق میافتد که ترکیب لاستیکی حاوی افزودنیهای پخت حرارت داده شود که پیوندهای مولکولهای گوگرد (S8) یا اهداکنندگان گوگرد را میشکند و محلهایی را برای اتصال آزاد میکند. پیوندهای متقابل زمانی ایجاد میشوند که گوگرد یا اهداکنندگان گوگرد عنصری با گروههای عاملی یا روی پیوندهای غیر اشباع دو زنجیره الاستومری متصل شوند.

در ابتدا، ولکانیزاسیون با گوگرد عنصری انجام میشود که به دمای حدود 284 درجه فارنهایت (140 درجه سانتیگراد) به مدت پنج ساعت نیاز دارد. نتیجه لاستیک با خواص فیزیکی خوب است که به راحتی در اثر پیری تجزیه میشود.

معرفی فعال کنندهها، به ویژه اکسید روی، زمان را به حدود سه ساعت کاهش میدهد. فعال کنندهها همراه با شتاب دهندهها زمان پخت را به چند دقیقه کاهش میدهند. فعال کنندهها و شتاب دهندهها زمان پخت لاستیک را کاهش داده و خواص پیری آن را بهبود میبخشند.

عوامل پخت پراکسید تقریباً مانند عوامل پخت گوگرد عمل میکنند.

گرمایش پراکسید را به رادیکالهای آزاد تقسیم میکند که اتم هیدروژن را از زنجیره پلیمری جدا میکند و پیوندی را برای اتصال متقابل آزاد میکند.

به طور کلی، عمل آوری پراکسید از نظر مقاومت در برابر دما، خواص پیری، مقاومت در برابر حلال، مجموعه فشردهسازی و بو بهتر از پخت گوگرد است.

این فرآیندی است که نیازی به فعال کنندهها و تسریعکنندههایی ندارد که به طور بالقوه میتوانند مواد سرطانزا به نام نیتروزامینها را تشکیل دهند.

فرآیندهای ثانویه

فرآیندهای ثانویه فرآیندهای اضافی هستند که بر روی محصول انجام میشوند تا با کاربرد خاصی مطابقت داشته باشند. این میتواند شامل برش، سوراخ کردن، بریدگی، اتصال، پوشش و غیره باشد.

برای تریم لاستیکی جدای از برش، فرآیندهای ثانویه معمولی عبارتند از اتصال، پوشش لغزنده، تزریق درزگیر و نوار چسب.

- اتصال یک حلقه پیوسته از لاستیک اکسترود شده برای آببندی بدون هیچ نقطه ضعفی ایجاد میکند.

- پوشش لغزشی با ایجاد سطحی با اصطکاک کم، مقاومت سایشی لبههای لبه را بهبود میبخشد.

- تزریق سیل برای تریمهای لاستیکی با درزگیر از قبل اعمال شده برای حذف فرآیند آببندی اضافی در حین نصب است.

نوار چسب برای ساده کردن فرآیند نصب با ایجاد فشار از پیش اعمال شده یا چسبهای فعال شده با دما برای چسباندن لایه لاستیکی بر روی بستر استفاده میشود.

کنترل کیفیت و تست

تست و کنترل کیفیت برای تعیین خواص نهایی محصول و اطمینان از یکنواختی و سازگاری محصول انجام میشود. کارخانههای تولیدی بزرگ با فرآیندهای ترکیبی معمولاً دارای یک آزمایشگاه آزمایش داخلی هستند.

آزمایشات انجام شده بر روی ترکیب نهایی لاستیکی ممکن است شامل موارد زیر باشد:

| ویژگی | روش / استاندارد | توضیحات / ابزار |

| کیفیت درمان | ASTM D2084 | درمان سنج دیسک نوسانی (رئومتر) |

| سختی | ASTM D2240 | اندازه گیری فرورفتگی با استفاده از طول سنج |

| استحکام کششی | ASTM D412 | دستگاه تست جهانی (تست کشش) |

| ازدیاد طول | ASTM D412 | تجزیه و تحلیل منحنی تنش-کرنش با طویل شدن تا زمان گسیختگی |

| مجموعه فشرده سازی | ASTM D395 | اندازه گیری تغییر شکل باقیمانده بر اثر تراکم و انحراف |

|

مقاومت در برابر حرارت (پیری حرارتی) |

ASTM D865 / ASTM D572 / ASTM D573 | تجزیه و تحلیل منحنی تنش-کرنش یا ویژگی های مکانیکی قبل و بعد از گرمایش در هوا یا جو غنی از اکسیژن |

| مقاومت در برابر سایش | ASTM D1630 / ASTM D2228 | اندازه گیری تلفات مواد با استفاده از ساینده NBS یا Pico |

| مقاومت در برابر اشک | ASTM D624 | مشابه آزمایش کشش تا زمان پارگی؛ تفاوت در مشخصات نمونه برش شده توسط قالب های استاندارد است |

| تاب آوری | ASTM D2632 | اندازه گیری برگشت با استفاده از تستر عمودی |

| مقاومت در برابر ضربه | ASTM D256 | اندازه گیری بار ایجاد کننده تغییر شکل دائمی با استفاده از تستر ضربه اییزود و چارپی |

| مقاومت فلکس | ASTM D813 / ASTM D1052 | اندازه گیری تعداد چرخه های قبل از شکست با استفاده از DeMattia یا Ross Flexer |

| ایجاد گرما | ASTM D623 | اندازه گیری افزایش دما پس از دوچرخه سواری سریع با استفاده از فلکسومتر گودریچ |

| مقاومت ازن | ASTM D1149 / ASTM D3395 | تجزیه و تحلیل خواص مکانیکی در یک جو غنی از ازن |

| نوردهی در فضای باز | ASTM D518 | تجزیه و تحلیل خواص فیزیکی هنگام قرار گرفتن در معرض نور خورشید، خاک، رطوبت و باکتری ها |

| جذب آب | ASTM D570 | اندازه گیری خواص کششی پس از پیری در رطوبت یا اسپری آب در حضور نور ماوراء بنفش |

| مقاومت در برابر حلال | ASTM D471 | ارزیابی حجم، وزن و سایر خواص فیزیکی در تماس با مایعات آزمایشی |

| شکنندگی | ASTM D746 | تعیین دمایی که در آن شکستگی شکننده رخ می دهد |

| سفتی در دمای پایین | ASTM D1053 | اندازه گیری مدول صلبیت در دماهای پایین با استفاده از تستر پیچشی گهمان |

تستهای مورد نیاز به مشتری موردنظر و کاربرد محصول بستگی دارد. پس از بازرسی کیفیت، محصولات رول، بستهبندی یا بستهبندی میشوند و آنها را برای توزیع آماده میکند.

جدای از محافظت از لبه و سطح، تریمهای لاستیکی همچنین بر روی قطعات جفت شونده آببندی میکنند و مانند واشرهای لاستیکی و حلقههای O عمل میکنند.

فرآیندهای تولید لاستیک اکسترود شده را میتوان به دو دسته تقسیم کرد: تولید لاستیک خام و فرآیندهای پایین دست که عمدتاً شامل ترکیب، شکل دهی (اکستروژن) و پخت هستند.

فرآیندهای ثانویه فرآیندهای اضافی هستند که بر روی محصول انجام میشوند تا با کاربرد خاصی مطابقت داشته باشند. این میتواند شامل برش، سوراخ کردن، بریدگی، اتصال، پوشش و غیره باشد.

تست و کنترل کیفیت برای تعیین خواص نهایی محصول و اطمینان از یکنواختی و سازگاری محصول انجام میشود.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.