بر خلاف سایر مواد لاستیکی مثل ضربه گیر لاستیکی که دارای ستون فقرات پلیمری مبتنی بر کربن هستند، لاستیکهای سیلیکونی دارای یک زنجیره سیلیکونی-اکسیژن هستند که با گروههای عاملی متیل، وینیل و فنیل پیوند دارند.

این مواد دارای مقاومت خوبی در برابر اکسیژن، ازن، گرما، نور و رطوبت هستند.

با این حال، آنها گرانتر هستند و خواص مکانیکی ضعیفتری نسبت به لاستیک آلی دارند. آنها در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرند، اما بیشترین کاربرد را در تولید مواد غذایی و دارو دارند.

کاربرد پلی اورتان بسیار زیاد است، زیرا میتواند به روشهای مختلفی فرموله شود تا خواص خاصی داشته باشد.

این انعطافپذیری طراحی پلاستیک و لاستیک را ترکیب میکند.

درجات مختلف سختی، مجموعه فشاری، استحکام کششی، مقاومت سایشی و مقاومت شیمیایی را میتوان با استفاده از انواع و مقادیر مختلف مواد ترکیب کننده بدست آورد. آنها در کمک فنرها، دمپرها، آستینهای محافظ، تریمها و بوشها استفاده میشوند.

مراحل فرآیند اکستروژن لاستیک

اکستروژن لاستیک یک فرآیند پایین دستی است که شامل ترکیب، حرارت دادن، خمیر کردن، فشار دادن، اکستروژن و ولکانیزه کردن است. از لاستیک و مواد اولیه شیمیایی تعدادی از فرآیندهای اولیه کارخانه در صنایع شیمیایی و پتروشیمی استفاده میکند.

به خودی خود، اکستروژن لاستیک یک فرآیند نسبتاً ساده است.

در سادهترین مفهوم، فقط شامل تغذیه مواد لاستیکی به دستگاه اکسترود، جمعآوری اکسترود، ولکانیزه کردن آن و سپس برش و اتصال طبق مشخصات مشتری میشود.

با این حال، پارامترهای زیادی در بازی وجود دارد. یکی فرمول ترکیب لاستیک است.

دوم پارامترهای اکسترود مانند دما، نرخ توان عملیاتی و زمان ولکانیزاسیون است. فرآیند باید به دقت کنترل شود تا محصول قابل اعتمادی ایجاد شود.

فرآیند اکستروژن لاستیک عبارت است از:

- ترکیب لاستیکی

- پرکنندهها

- تثبیت کنندهها

- مواد ولکانیزه کننده و پخت

- ترکیبات ویژه

- گرمایش و تحت فشار

- اکستروژن

- ولکانیزه کردن یا پخت

- فرآیندهای ثانویه

در ادامه هر یک از یک از مراحل فوق را بررسی خواهیم کرد.

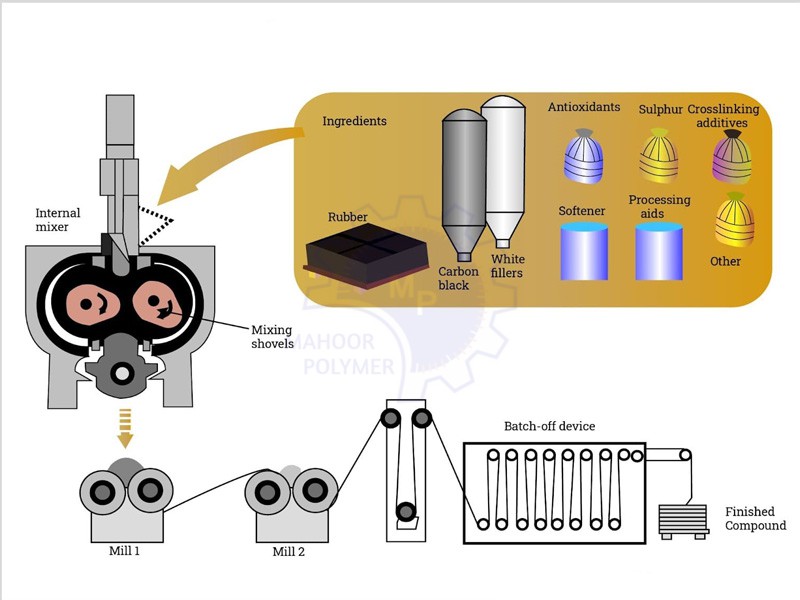

1. ترکیب لاستیکی

فرآیند ترکیب جایی است که فرمولاسیون مواد لاستیکی انجام میشود. ترکیب اصلی الاستومری که میتواند NBR، SBR، BR، FKM و غیره باشد، به طور کامل با مواد افزودنی مخلوط میشود تا خواص مطلوب محصول به دست آید.

ترکیبات افزودنی مجموعه خصوصیات ذاتی الاستومر اصلی را بهبود میبخشد و تکمیل میکند. در زیر برخی از ترکیبات ترکیبی که تولید کنندگان در اکستروژن لاستیک استفاده میکنند آورده شده است.

2. پرکنندهها

از پرکنندهها برای افزایش استحکام ساختار الاستومری استفاده میشود. آنها به عنوان مواد تقویت کنندهای عمل میکنند که استحکام کششی، استحکام ضربه، مقاومت در برابر پارگی و مقاومت سایشی ترکیب لاستیکی نهایی را افزایش میدهند.

پرکنندههای معمولی کربن سیاه، خاک رس، سیلیس و کربنات کلسیم هستند.

3. تثبیت کنندهها

تثبیت کنندهها با لاستیک ترکیب میشوند تا مقاومت آنها در برابر هوا و تخریب افزایش یابد.

آنها به عنوان آنتی اکسیدان و آنتی اوزون عمل میکنند. مولکولهای تثبیت کننده به جاذب کنندههای رادیکال آزاد تبدیل میشوند که به مکانهای فعال الاستومر که مستعد اکسید شدن هستند متصل میشوند. اکسیداسیون این نقاط، لاستیک را سفت و مستعد پارگی و خستگی میکند.

آنتی اکسیدانهای رایج فسفیتها، فنلها و هیدروکینونها هستند. از طرف دیگر، آنتی اوزونها معمولاً PPDهای پارافنیلن دی آمینها هستند.

4. مواد ولکانیزه کننده و پخت

ولکانیزه کردن بخش مهمی از تولید لاستیک اکسترودر است که خواص نهایی مواد لاستیکی را ثابت میکند. برای دستیابی به فرآیند ولکانیزاسیون کامل، مواد شیمیایی خاصی به مخلوط لاستیک اضافه میشوند.

نمونههایی از این موارد عبارتند از گوگرد، پراکسیدها، شتاب دهنده ها، فعال کنندهها و کند کنندهها. بسته به ترکیب لاستیک و فرآیندهای تولید درگیر (اولیه و ثانویه)، ترکیب عوامل ولکانیزان ممکن است متفاوت باشد.

5. ترکیبات ویژه

اینها مواد شیمیایی اضافه شده به ترکیب لاستیکی هستند که تغییرات جزئی خاصیت را ایجاد میکنند.

برخی از اینها شامل رنگها و رنگدانهها برای افزودن رنگ، روغنهای فرآیندی برای بهبود فرآیندپذیری، و رزینها و الیاف برای بهبود استحکام کششی و مقاومت در برابر خرد شدن هستند.

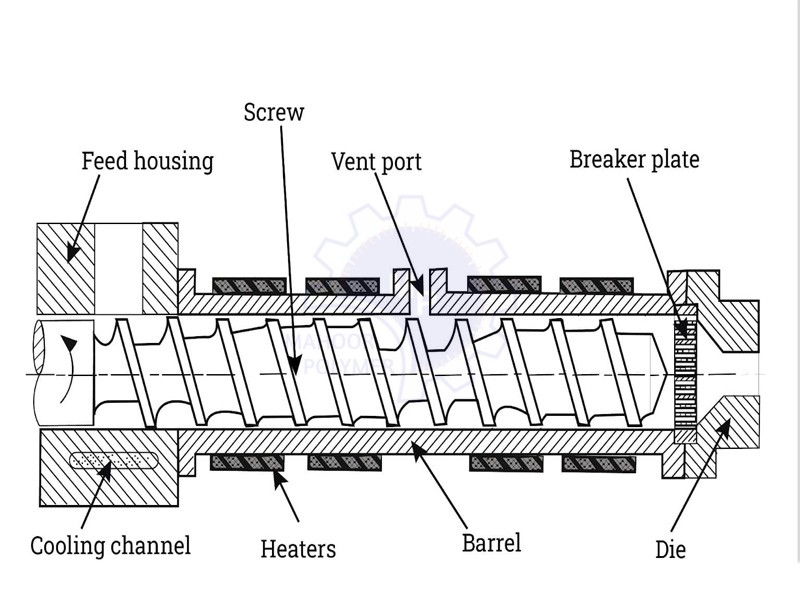

6. گرمایش و تحت فشار

این فرآیند شامل جویدن بیشتر ترکیب لاستیکی است. تجهیزات معمولی برای انجام این فرآیند یک اکسترودر پیچی است که میتواند یک پیچ یا دو پیچ باشد. معمولاً از یک پیچ استفاده میشود زیرا کنترل آن بسیار سادهتر و هزینه آن ارزانتر است.

پیچ در یک محفظه لوله مانند بزرگ به نام بشکه اکسترودر محصور شده است. بسته به پیچیدگی دستگاه، ترکیب لاستیکی با استفاده از یک قیف، مجموعهای از درامهای ضد چرخش یا یک پورت تزریق وارد دستگاه میشود.

همانطور که لاستیک از داخل بشکه اکسترودر عبور میکند، چرخش ثابت پیچ مواد را جویده و مخلوط میکند.

پیچ از مجموعهای از عناصر پیچ مهندسی شده و با دقت ماشینکاری شده تشکیل شده است که دارای مشخصاتی هستند که لاستیک را گرم میکند، خمیر میکند یا تحت فشار قرار میدهد. با گرم شدن لاستیک، جریان پذیری آن افزایش مییابد که آن را برای مرحله بعدی فرآیند تولید آماده میکند.

7. اکستروژن

عملیات اکستروژن در انتهای بشکه اکسترودر انجام میشود.

در این مرحله ابزاری به نام دای نصب میشود که دارای دهانهای است که سطح مقطع مواد تمام شده را در خود جای داده است.

این دهانه برای جبران هرگونه تغییر ابعادی که پس از اکستروژن رخ میدهد طراحی شده است. به طور معمول، اکسترود پس از خروج از قالب و در طول فرآیند ولکانیزاسیون متورم میشود.

از آنجایی که لاستیک توسط پیچ تحت فشار قرار میگیرد، مجبور میشود از طریق قالب جریان یابد تا تبدیل به اکسترود شود. این اکسترود در حال حاضر شبیه ویژگیهای فیزیکی محصول نهایی است.

اکسترود از دستگاه خارج میشود و توسط مجموعهای از غلتکها و چرخها هدایت میشود تا به مرحله بعدی برسد.

8. ولکانیزه کردن یا پخت

مرحله ولکانیزاسیون همانطور که قبلا ذکر شد برای تثبیت خواص فیزیکی و شیمیایی محصول نهایی انجام میشود.

در یک چشمانداز دقیق تر، این فرآیند جایی است که پیوندهای عرضی بین زنجیرههای الاستومری ایجاد میشود. محلهای درون زنجیره مولکولی بلند لاستیک با استفاده از عوامل ولکانیز کننده مانند گوگرد و پراکسید به یکدیگر متصل میشوند.

این یک ساختار مولکولی به هم پیوسته ایجاد میکند که مانند یک ماده مشبک و قابل کشش عمل میکند که در حالت استراحت به شکل اولیه خود باز میگردد.

برای شروع فرآیند ولکانیزاسیون، اکسترود بیشتر گرم میشود یا در دماهای بالا در حدود 140 تا 160 درجه سانتیگراد نگهداری میشود.

بسته به ترکیب لاستیکی و مواد ولکانیزه مورد استفاده ممکن است چند دقیقه طول بکشد. زمان ولکانیزاسیون با اصلاح کنندههای ولکانیزه مانند فعال کنندهها و شتاب دهندهها کوتاه میشود.

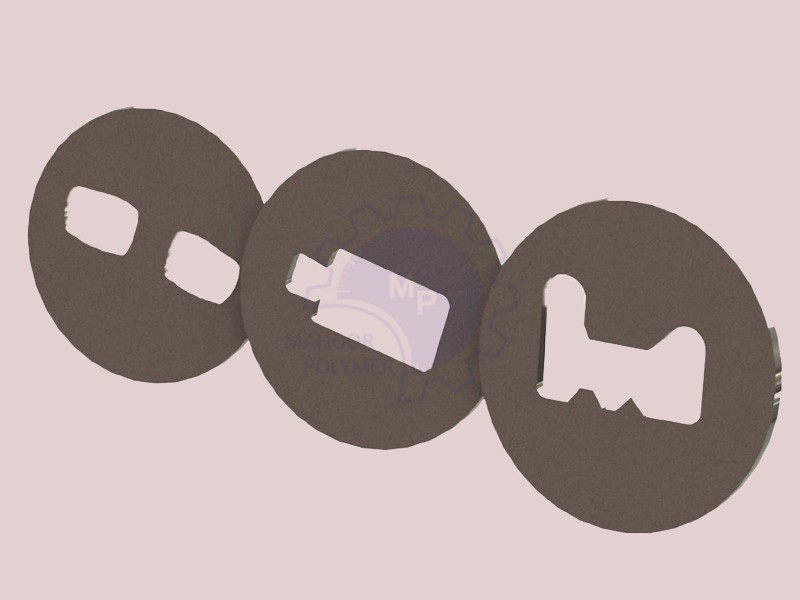

9. فرآیندهای ثانویه

این مرحله از فرآیند تولید شامل چندین عملیات مانند برش، اتصال، قرقره کردن، سوراخ کردن، بریدگی، پوشش و غیره است.

چنین عملیاتی با توجه به ویژگیهای کلی محصول انجام میشود.

متداولترین فرآیندهای ثانویه برش و اتصال است که در آن لاستیک اکسترود شده به شکل بریده میشود و انتهای آن برای تشکیل یک حلقه پیوسته از لاستیک به هم متصل میشود. اینها برای ساخت واشرهای لاستیکی اکسترود شده، مهر و موم و تریم استفاده میشوند.

رابر اکستروژن گروهی از محصولات است که با داشتن سطح مقطع یکسان در طول آن مشخص میشود. این ماده با نرم کردن و تحت فشار قرار دادن یک ترکیب الاستومری و وادار کردن آن به جریان از طریق ابزار سختی به نام قالب ساخته میشود.

محصولات لاستیکی متداول اکسترود شده عبارتند از بوشهای لاستیکی، تریمها، لولهها، شیلنگها، لولهها، واشرها، مهر و مومها، حلقههای O و نوارهای هوا.

نوع ماده لاستیکی با توجه به نوع زنجیره الاستومری مورد استفاده در فرآیند تولید تعیین میشود. به عنوان مثال میتوان به NBR، SBR، BR، EPDM، FKM و غیره اشاره کرد.

اکستروژن لاستیک شامل ترکیب، حرارت دادن، ورز دادن، فشار دادن، اکستروژن و ولکانیزه کردن است. این فرآیندها در یک اکسترودر و یک کوره ولکانیزه یا اتوکلاو انجام میشود.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.