ماهور پلیمر در صنعت تولید قطعات لاستیکی قصد دارد که تجربه و دانش خود را در زمینهی فرآیند تولید قطعات لاستیکی را به اشتراک بگذارد.

روشهای تولید قطعات لاستیکی

تولید قطعات لاستیکی به روشهای زیر انجام میشود:

- قالبگیری تزریقی

- قالبگیری فشاری

- قالبگیری انتقالی

- اکستروژن لاستیک

- رابر لاینینگ یا پوشش لاستیکی

در ادامه هر یک از موارد فوق را بررسی خواهیم کرد.

1. قالبگیری تزریقی

فرآیند تولید قطعات لاستیکی به روش قالبگیری تزریقی تا حدودی شبیه به تزریق پلاستیک میباشد با این تفاوت که در این فرآیند لاستیک را گرم میکنند و آن را تحت فشار بسیار بیشتر به درون قالب هدایت میکنند تا حفرههای قالب پر شود. فرآیند قالبگیری تزریقی نیز در طول سالها پیشرفتهای زیادی را پشت سر گذاشته است. در نتیجه، قالبگیری تزریقی در حال حاضر یکی از کارآمدترین فرآیندهای تولید قطعات لاستیکی برای طیف وسیعی از قطعات، مورد مصرف در صنایع است.

فرآیند قالبگیری تزریقی لاستیک، با آمادهسازی مواد آغاز میشود. به این صورت که با قرار دادن کامپاند لاستیک در ماشین آلات با سیستم تغذیه پیچ انجام میگیرد و در این فرآیند نیازی به پیشفرمینگ ندارد. ماشین آلات از فیدر پیچ استفاده میکنند تا مواد لازم را در قالب تزریق کنند. این روش باعث کاهش بسیار زیاد ضایعات میشود.

مزایای قالبگیری تزریقی عبارت است از:

تولید قطعات در کمترین زمان با تیراژ بالا

سیستم کاملا اتوماتیک

محصولاتی که در این روش تولید میشود خیلی دقیق و بدون پلیسه میباشد.

روشی ایدهآل برای تولید قطعات رنگی، بهداشتیف پزشکی و صنایع غذایی است.

هزینهی تولید بسیار پایین و مقرون به صرفه است.

حداقل ضایعات مواد را دارد

معایب قالبگیری تزریقی عبارت است از:

دستگاهها و پرسهای گران قیمت

هزینهی ساخت قالب بسیار بالا میباشد. به دلیل بالا بودن هزینهها فقط مناسب قطعات با تیراژ بالا میباشد.

به دلیل پخت سریع مناسب تزریق همه آلاستومرها نیست.

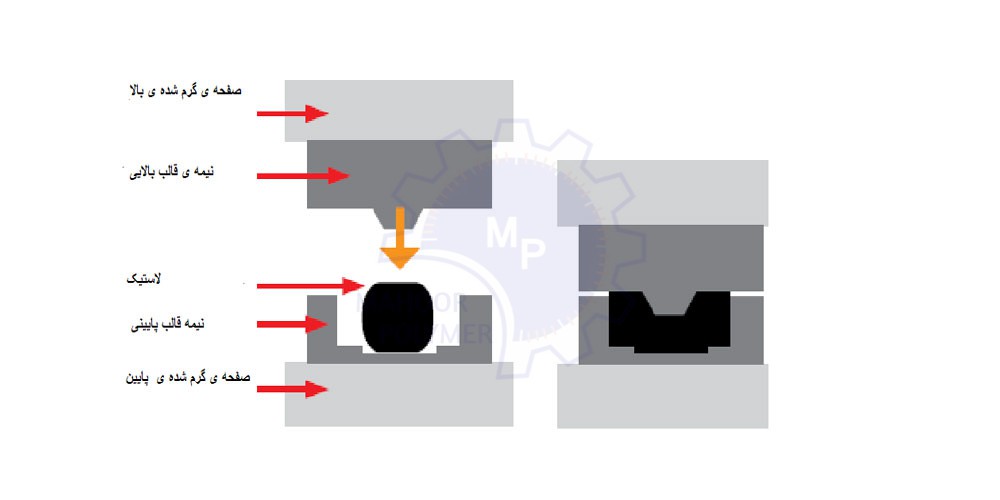

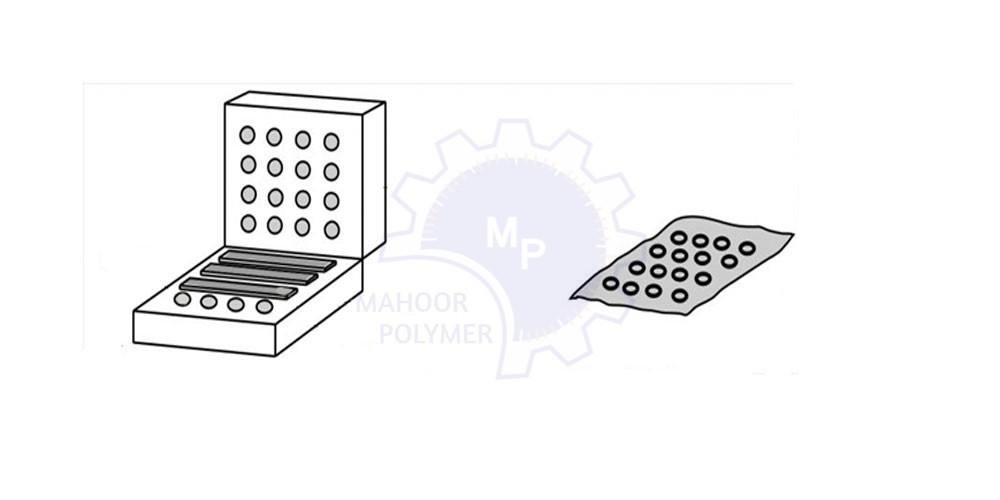

2. قالبگیری فشاری

در قالبگیری فشاری قالب از دو قسمت سنبه و ماتریس تشکیل شده و کامپاند به صورت لقمهای داخل حفرهها توسط اپراتور قرار داده میشود بعد از اینکه درب قالب بسته میشود بر اثر فشار پرس کامپاند لاستیک، فرم قالب را میگیرد و توسط فشارپرس و حرارت به اصطلاح پخت میگردد.

این فرآیند برای تولید قطعات با تیراژ پایین و یا کاربردهایی با نیاز مواد گران قیمت ایده آل است.

اپراتورها مقدار مواد لازم برای پر کردن هر حفره را تشخیص میدهند. سپس اپراتورها کامپاند لاستیک را وزن کرده و آماده میکنند.

قرار دادن لاستیک در حفرههای قالب.

بستن قالب روی مواد لاستیکی.

اعمال گرما و فشار به مواد، برای مدت زمان مشخص بسته به مواد و متریال مورد استفاده

باز کردن قالب و جدا کردن قطعات کاملا پخته شده.

جدا کردن پلیسهها از قطعه و در صورت لزوم پرداخت کاری و قیچی کاری قطعه

مزایای قالب گیری فشرده عبارت است از:

هزینه ساخت قالب در این مدل کمتر است.

در استفاده از ابزار صرفهجویی میشود.

آمادهسازی و تولید در کمترین زمانی

برای قطعات بزرگ که نیاز به زمان پخت طولانی دارند این مدل قالب بسیار ایدهآل است.

توانایی تولید اکثر آلاستومرها را دارد.

معایب قالبگیری فشاری عبارت است از:

تولید در این روش زمان بر است.

به نیروی کار بیشتر ی نیاز است.

خستگی وعدم تمرکز توسط اپراتور ممکن است بر روی کیفیت کار تاثیر منفی بگذارد.

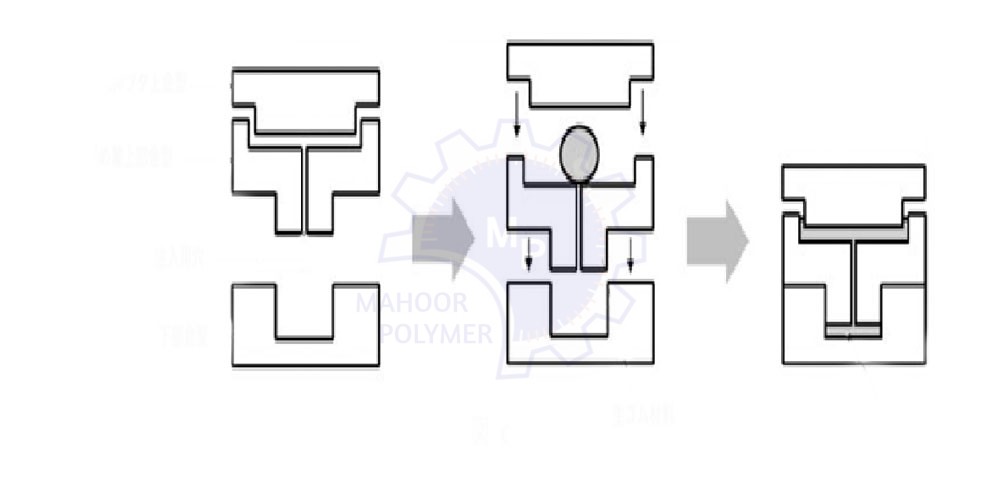

3. قالبگیری انتقالی

قالبگیری انتقالی تفاوت چندانی با قالبگیری فشاری ندارد در این روش یک قسمت دیگر (سیلندر و پیستون) در قالب تعبیه میشود که کامپاند لاستیک به میزان لازم توسط اپراتور در سیلندر قرار داده میشود وکامپاند توسط فشار و حرارت پرس از سوراخهای ریزی که کف سیلندر قرار دارد به داخل قالب تزریق میشود.

در این روش سرعت تولید قطعات بیشتر بوده و ضایعات کمتری نسبت به روش قالبگیری فشاری دارد ولی باید توجه داشت که در این روش هزینه ساخت قالب بیشتر میشود. تولید قطعات لاستیکی به روش قالبگیری فشاری و انتقالی با کمک پرس مخصوص پخت لاستیک انجام میشود. این پرسها از نیروی هیدرولیک برای اعمال فشار بهره میبرند و با کمک المنتهای برقی حرارت مورد نیاز جهت پخت لاستیک را فراهم میکنند.

5. اکستروژن لاستیک

فرآیند اکستروژن لاستیک با وارد شدن یک ترکیب لاستیکی به یک اکسترودر، آغاز میشود برای این کار کامپاند لاستیک در یک قیف تغذیه قرار داده میشوند، سپس مواد توسط نیروی مار پیچ به سمت قالب رانده میشود. هنگامی که مواد به قالب میرسد، فشار ایجاد شده مواد را از طریق فرم قالب خارج میکند جایی که در نتیجه بر اساس ترکیب و سختی مواد به درجات مختلف متورم میشود.

به دلیل این تمایل به تورم، بسیاری از قطعات اکسترود شده نیاز به تلرانس مثبت یا منفی در سطح مقطع خود دارند. در طول ولکانیزاسیون، بسته به نوع ترکیب لاستیکی مورد استفاده، لاستیک اکسترود شده هم در مقطع و هم در طول خود متورم یا منقبض میشود.

بعد از ولکانیزاسیون، طول اکستروژن لاستیک بیشتر در مرکز طول نسبت به انتها کاهش مییابد. اکستروژن لاستیک بسته به اینکه کدام اجزا درگیر هستند بسیار متفاوت است. این فرآیند شامل فشار دادن قطعات از طریق قالب است که تحت فشار یک اکسترودر قرار دارد. همچنین در این روش کامپاند لاستیک به صورت خام اکسترود میشود و سپس طی یک فراین دیگر ولکانیزه میشود.

6. قالب اکستروژن برای لاستیک اکسترود شده

قالب اکستروژن یک ابزار دقیق و خاص است که با برش یک قطعه فولادی مطابق نقشه توسط دستگاهای CNC و تراش و وایر کات انجام میگیرد. شکل دهانه با سطح مقطع لاستیکی تمام شده مورد نظر برای یک قطعه اکسترود شده مطابقت دارد. مواد لاستیکی از طریق فشاری که از پیچ گردان اکسترودر ایجاد میشود، از طریق این قالب عبور میکند.

بسیاری از ترکیبات لاستیکی هنگام عبور از قالب اکستروژن متورم میشوند که باعث افزایش ابعاد آنها میشود. بنابراین، هر قالب با توجه به نوع متریال مورد استفاده، سختی و بعضی از پارامترهای دیگر ساخته میشود تا در نهایت به ابعاد مورد نظر جهت استفاده از قطعه مورد نظر برسند. روش اکستروژن مناسب تولید قطعات طولی مانند درز گیرها، لولههای لاستیکی، آبندها، اورینگهای طولی و… است.

7. رابر لاینینگ یا پوشش لاستیکی

روکش لاستیکی یک روش کاربردی است که از سطوح داخلی یا خارجی لوله ها، پمپ ها، مخازن و سایرقطعات مشابه که در برابر سایش، تخریب و خوردگی آسیبپذیر هستند محافظت میکند. همچنین مخازنی که مایعات را در خود جای میدهند ومستعد خوردگی هستند با این روش آستر میشوند، رابر لاینینگ یا پوشش لاستیکی برای قطعاتی که به دلایل مالی امکان ساخت قالب برای آنان وجود ندارد نیز مورد استفاده قرار میگیرد به همین دلیل است که پوشش لاستیکی برای افزایش مقاومت در برابر این فرآیند طبیعی انجام میشود.

برای دستیابی به محصول نهایی بادوام، روکش لاستیکی نیاز به دقت و تخصص دارد. عواملی مانند شرایط کار، وضعیت فلزات و تجهیزاتی که قرار استاندود شوند میتوانند بر روی نتیجه پوشش لاستیکی تأثیر بگذارند. بنابراین، رعایت اصول پوشش لاستیکی برای مقاومت مناسب در برابر خوردگی بسیار مهم است.

رابر لاینینگ به دو روش سرد و گرم قابل انجام است که در روش سرد، شیتهای لاستیکی که از قبل ولکانیزه شده است به وسیله چسب مخصوص و یا در مواردی با استفاده از پیچهای فولادی در محل مورد نظر محکم میگردد.

اما در روش گرم مخازن، پوسته پمپها، لولهها و کالیه قطعاتی که با روش رابر لاینینگ تولید میشوند جهت ولکانیزاسیون باید در دستگاه اتوکلاو تحت فشار و بخار آب گرم به مدت چند ساعت قرار بگیرند.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.